Efficiëntie verhogen door het minimaliseren van verspilling. Toyota is er groot mee geworden en deze gedachte vormt de basis van de Lean-filosofie. Ook binnen het MKB groeit de vraag naar de implementatie van deze filosofie met de dag. Zo ook bij productiebedrijf Nijha.

De verhuizing van haar productielocatie vormde de aanleiding om na te denken over de meest gunstige productieinrichting. Met een frisse blik heeft AKOS aanpassingen voorgesteld die leiden tot verbeterde veiligheid, flexibiliteit en output, minder voorraad en kostenreductie.

De aanpassingen hebben een verhoogde flexibiliteit, een verbeterde veiligheid, een kortere doorlooptijd, minder voorraden en beter overzicht tot gevolg. Dit zorgt uiteindelijk voor een aanzienlijke kostenreductie.

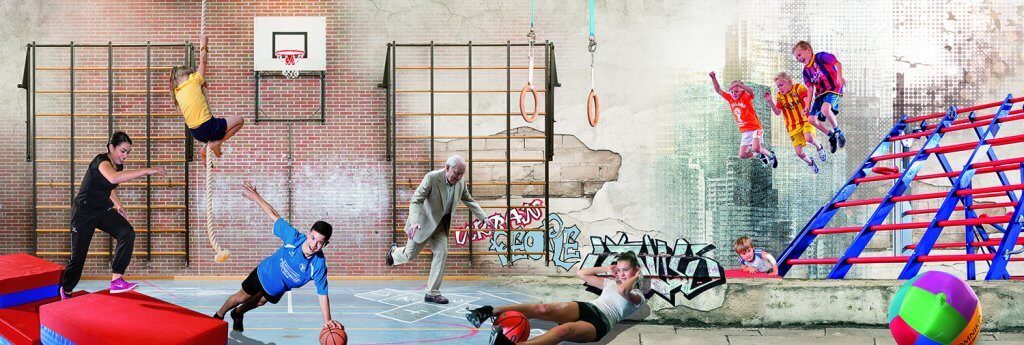

Nijha, producent van sport- en speeltoestellen zag de verhuizing van haar productielocatie als uitgelezen kans om na te denken over de meest gunstige productieinrichting. Zeker gezien haar groeidoelstellingen. Bijkomende wens was het toepassen van lasrobotisering vanwege de lastige personeelswerving. AKOS werd aangehaakt om met een frisse blik te adviseren over procesoptimalisatie, waaronder outputverhoging en kostenverlaging.

Er werd gestart met een grondige analyse van de productie middels de AKOS Productiescan, waarbij de fabriek bestaande uit één productielijn door drie verschillende afdelingen nauwlettend werd geobserveerd en medewerkers naar suggesties werden gevraagd. Eén van de uitkomsten was het produceren op productniveau in plaats van op component niveau. Dit kan het aantal werkorders drastisch reduceren, inclusief de logistieke stromen. Een bijkomend resultaat is minder hoge tussenvoorraad en meer overzicht.

De Non-Value Adding activiteiten en de wachttijden uit de productieanalyse konden alvast voor de nieuwe productieomgeving worden geminimaliseerd om de Process Cycle Efficiency te verhogen.

Door gebruik te maken van Value Stream Mapping, werd duidelijk dat er een efficiëntiewinst te behalen was door het aanpassen van werkmethodes. Zo kon exact in kaart worden gebracht welke handelingen in het productieproces voorkomen en hoe de goederenstromen lopen binnen het huidige proces. De Non-Value Adding activiteiten en de wachttijden uit de productieanalyse konden alvast voor de nieuwe productieomgeving worden geminimaliseerd om de Process Cycle Efficiency te verhogen. Bovenstaande inzichten in het huidige productieproces met verbetervoorstellen vormden de input voor de geoptimaliseerde layout van de nieuwe productielocatie.

Gedurende het hele project werd er veel aandacht besteed aan het blijven communiceren met de productiemedewerkers; een belangrijk onderdeel om draagvlak van te krijgen bij de gepaard gaande cultuuromslag. Op basis van de Productieanalyse, Value Stream Mapping en Non-Value Adding activiteiten bracht AKOS advies uit voor een geoptimaliseerde fabriekslayout met U-vormige productielijn. Dit leidt tot een doorstromende flow in het productieproces en een verhoogde veiligheid door beperking van heftruckverkeer in de fabriek.

Gedurende het hele project werd er veel aandacht besteed aan het blijven communiceren met de productiemedewerkers; een belangrijk onderdeel om draagvlak van te krijgen bij de gepaard gaande cultuuromslag.

Naast de fysieke layout van de productiehal werden er ook aanpassingen voorgesteld waarmee de flexibiliteit verbeterd kan worden, de output verhoogd, de voorraad en kosten gereduceerd. Zo zorgt het aanpassen van de werkwijzen ervoor dat de bottleneck 35% meer output kan leveren. Bij vervanging van de machine kan nogmaals 13% meer output gegeneerd worden. Door op productniveau te gaan produceren en wachtrijen uit het proces te elimineren, kan de interne doorlooptijd verkort worden tot 33% van het huidige. En door het toepassen van cross-training bij productiewerknemers kunnen werknemers op meerdere plekken ingezet worden, verzuim makkelijker worden opgevangen en vertragingen worden beperkt.

Door op productniveau te gaan produceren en wachtrijen uit het proces te elimineren, kan de interne doorlooptijd verkort worden tot 33% van het huidige.

De aanpassingen hebben een verhoogde flexibiliteit, een verbeterde veiligheid, een kortere doorlooptijd, minder voorraden en beter overzicht tot gevolg. Dit zorgt uiteindelijk voor een aanzienlijke kostenreductie. Inmiddels is het implementeren van de voorgestelde aanpassingen in volle gang. Nijha wordt ook bij de implementatie ontzorgt door AKOS.

Nijha wordt ook bij de implementatie ontzorgt door AKOS.

Wilt u net als Nijha de output van uw bedrijf vergroten en tegelijkertijd de kosten reduceren? Of heeft u een andere technische uitdaging voor ons? Neem dan contact met ons op en ontvang een vrijblijvende offerte. Wij helpen u graag!