Interface heeft grote ambities op het gebied van duurzaamheid, innovatie en veiligheid. Om het veiligheidsniveau verder te verhogen, is AKOS Projectmanagement ingezet. De specialisten van AKOS werken sinds 2017 op locatie van Interface aan het optimaliseren van de veiligheid. Maar de samenwerking gaat verder; over de gehele breedte van de dienstverlening van AKOS, zoals Engineering en Productmanagement, werken de bedrijven al meer dan 10 jaar samen.

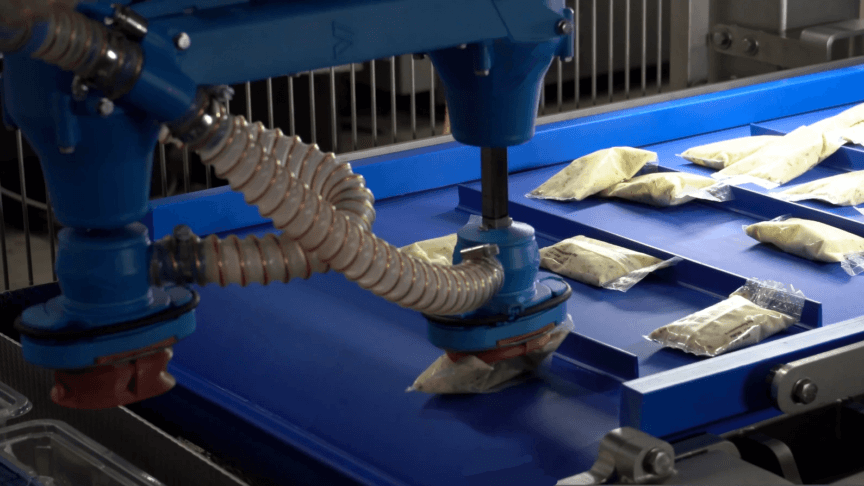

Interface is ‘s werelds grootste fabrikant van tapijttegels. In Scherpenzeel staat het EMEA-hoofdkantoor van Interface en haar grootste fabriek in Europa. De vestiging in Scherpenzeel heeft 350 werknemers en produceert dit jaar 14 miljoen vierkante meter tapijt. Interface heeft als missie om in 2020 een bedrijf te zijn dat een herstellende bijdrage levert aan milieu en maatschappij. Het bedrijf wil niet alleen klimaatneutraal, maar zelfs CO2-negatief zijn om zo bij te dragen aan het tegengaan van de opwarming van de aarde. Daarom werkt Interface continu aan innovatie en verbetering op gebieden als design, functionaliteit, productie efficiëntie, energieverbruik, recycling en grondstoffengebruik.

Ook op het gebied van veiligheid wil Interface vooroplopen. De werkplek en werkomgeving van het bedrijf moeten zo veilig en gezond mogelijk zijn. In 2013 is Interface daarom gestart met een programma om het veiligheidsniveau van alle productielijnen, installaties en losse apparatuur te verhogen. Zo ontstaat een situatie waarin er uitsluitend acceptabele (rest)risico’s van categorie ‘average’ (gemiddeld) of lager zijn. Door potentiële risico’s op kans en impact af te wegen, wordt de kans op onveilige situaties geminimaliseerd. De risico’s zijn met name zichtbaar bij oudere productielijnen. Nieuwe lijnen worden standaard opgeleverd volgens hoge veiligheidseisen.

Initieel koos Interface ervoor om per productielijn of afdeling een Risico Inventarisatie en Evaluatie (RIE) te maken, op basis hiervan een plan van aanpak te schrijven, budget aan te vragen en daarna tot uitvoering over te gaan. Maar omdat het om 18 verschillende productielijnen gaat, concludeerde het management dat de snelheid van het doorvoeren van verbetertrajecten met deze werkmethodiek ondermaats was. In 2017 benaderde Interface daarom AKOS voor ondersteuning bij dit veiligheidsproject.

Interface zocht ondersteuning van een ervaren partner met veel technische expertise in vergelijkbare productieprocessen en projecten op het gebied van veiligheid. AKOS bood de oplossing.

Met een frisse blik werd gekozen voor een andere aanpak om het proces te versnellen zonder afbreuk te doen aan de kwaliteit. Er is in overleg besloten om eerst te focussen op de hoogste risico’s die uit de RIE-rapportage naar voren kwamen. De gegevens uit alle RIE-rapporten werden in één grote Excel-lijst verzameld. Door kwantitatieve data-analyse werden er overzichten geproduceerd die een duidelijk inzicht gaven in de concrete risico’s over alle productielijnen of afdelingen. Dit resulteerde in een lijst met 4.000 mogelijke risicopunten over alle veiligheidsniveaus op zowel mechanisch, elektrisch als operationeel vlak. Risico’s variërend van het ontbreken van een waarschuwingssticker of het bijwerken van procedures, tot het aanpassen van de machine of omgeving.

De uitdaging was niet alleen de hoeveelheid punten en daarmee de enorme omvang van het totale project, maar ook het feit dat de lijnen in veel gevallen 24/7 moeten doordraaien. Om het stilleggen van de productie te voorkomen, worden de werkzaamheden zoveel mogelijk aangesloten op de reguliere stops voor preventief onderhoud. De aanpassingen en benodigde resources vergen veel contact met diverse toeleveranciers en collega’s van de productie- en de planningsafdelingen. Een complexe en strakke tijdsplanning is het gevolg.

Inmiddels zijn al meer dan 70% van de hoogste risico’s verholpen. Het project ligt hiermee zelfs iets voor op schema.

Wilt u net als Interface het veiligheidsniveau optimaliseren? Neem dan contact met ons op en ontvang een vrijblijvende offerte. Wij helpen u graag!