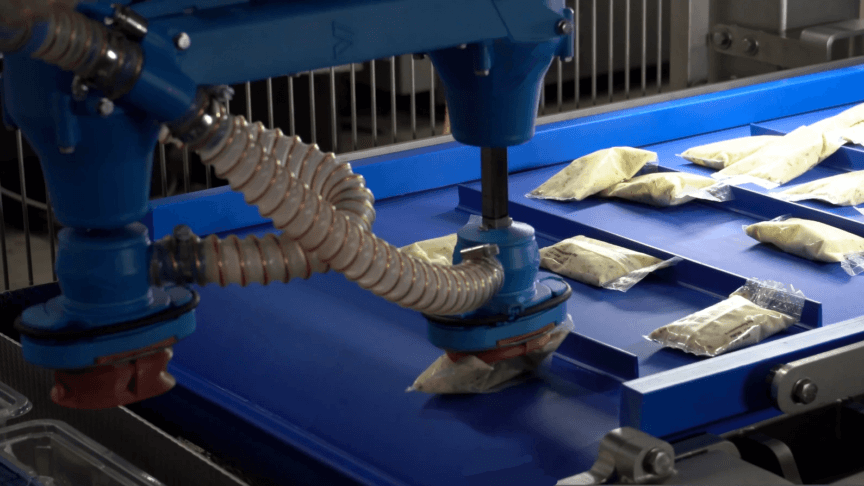

Een van onze opdrachtgevers ontwikkelt innovatieve productielijnen voor de voedingsmiddelenindustrie. Dit bedrijf schakelde AKOS in om CFD-simulaties van deeg in bakkerijmachines uit te voeren. Hiermee kan de klant zijn doseermachines verbeteren en zo veel tijd en R&D-kosten besparen.

Bij levering van nieuwe deegdoseermachines kost het veel tijd om de machine aan de klantspecificaties te laten voldoen. De deegkwaliteit is namelijk iedere keer anders. In extreme gevallen komt het zelfs voor dat een machine buiten de specificaties valt en men de problemen niet opgelost krijgt door een gebrek aan inzicht op fysisch gebied. Met alle vervelende gevolgen van dien.

Omdat deeg een natuurproduct is, varieert het telkens qua samenstelling en viscositeit. Daarnaast bevat het deeg een grote hoeveelheid ingesloten luchtcellen, waardoor het onder druk compressibel wordt. Ook verkleeft en versmeert het deeg met machinedelen waarmee het in aanraking komt. Daardoor ontstaat een standaardafwijking in doseergewicht van +5% boven de wettelijke toegestane 2%, nog afgezien van reductie van de winst door gewichtsverlies.

Bovenstaande problemen kunnen niet worden opgelost met alleen maar mechanisch inzicht. Alle data omtrent het gedrag van het deeg gedurende dosering zijn onbekend en daarmee dus ook de randcondities voor het ontwerp van dergelijke doseermachines. Gelukkig kon AKOS uitkomst bieden.

Door de expertise van AKOS op het gebied van fysica, analyse en simulatie met Fluid Dynamics kunnen wij het gedrag van het deeg voorspellen.

Door modelvorming en tijdsafhankelijke stromingsinteractie is het mogelijk probleemgebieden zichtbaar te maken en oplossingen te creëren die vanuit de werktuigbouwkunde onmogelijk zijn. Denk hierbij aan het inzichtelijk maken van ongelijkmatige drukverdeling of stroming, luchtinsluiting, holtes en vormen waar het deeg niet stroomt, te hoge belasting op mechanische componenten die ontstaan door de druk op het deeg, temperatuur verschillen, geluid, grenslaagspanningen, enzovoorts.

Doel van het project was om de klant veel meer inzicht te geven in de fysische werking en het gedrag van zijn doseermachines en de kritische punten te vinden die essentieel zijn voor een goed ontwerp. Door deze inzichten kan de benodigde tijd voor try-out van de bakkerijmachines bij de klant met 70% tot 80% worden gereduceerd. Het aantal proefmachines kan van 3 naar 1 worden teruggebracht, wat een aanzienlijke reductie van R&D kosten betekent.

Aanzienlijke reductie van R&D kosten: 70 tot 80% minder try-out tijd en van 3 naar 1 proefmachines.

AKOS is een advies- en ingenieursbureau opgericht in 1969. Al meer dan 55 jaar helpen wij industriële bedrijven bij hun ontwikkeling op het gebied van mens, productie en technologie. Dit doen wij met onze diensten Development & Engineering, Projectsupport, Projectmanagement en Interim-Management.

Een van de kerncompetenties van AKOS is het uitvoeren van complexe analyses en simulaties. Al bijna 20 jaar ondersteunt AKOS diverse klanten met FEM– en CFD-analyses.

Meer weten over de flexibele inzet van AKOS en onze dienstverlening? Neem contact met ons op via het contactformulier of bel ons.